生产管理

生产环节是企业供应链的关键环节,也是企业价值链中,增值最快的环节,如何可视、可控、可追溯生产过程,提高生产透明度和标准化,是提高企业生产效率、降低企业生产成本、增加效益的关键。特别是对于流程复杂,资源紧张、产品处于竞争中的企业,优秀的生产管理功能,可以为企业带来不可估量的收益。

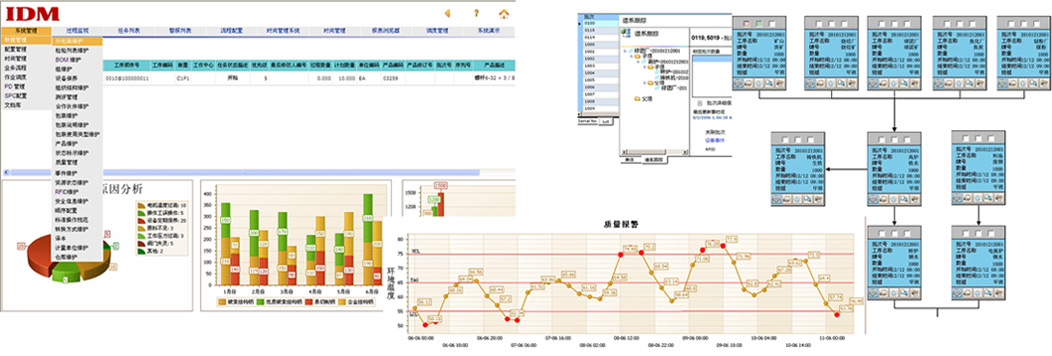

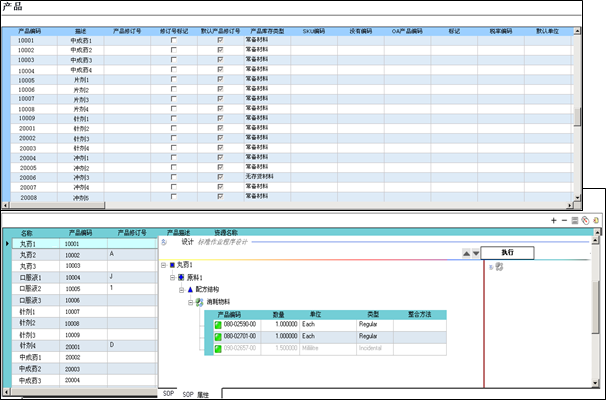

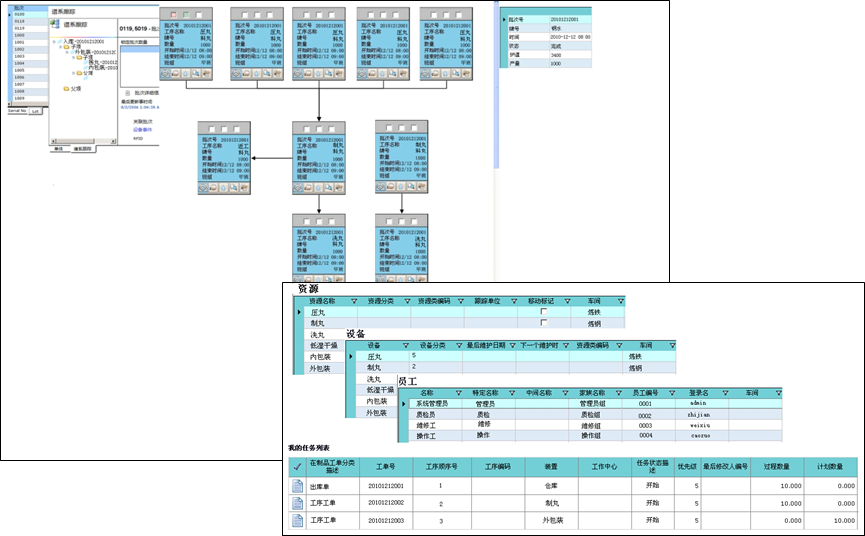

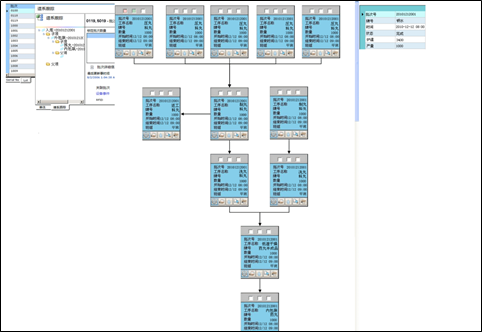

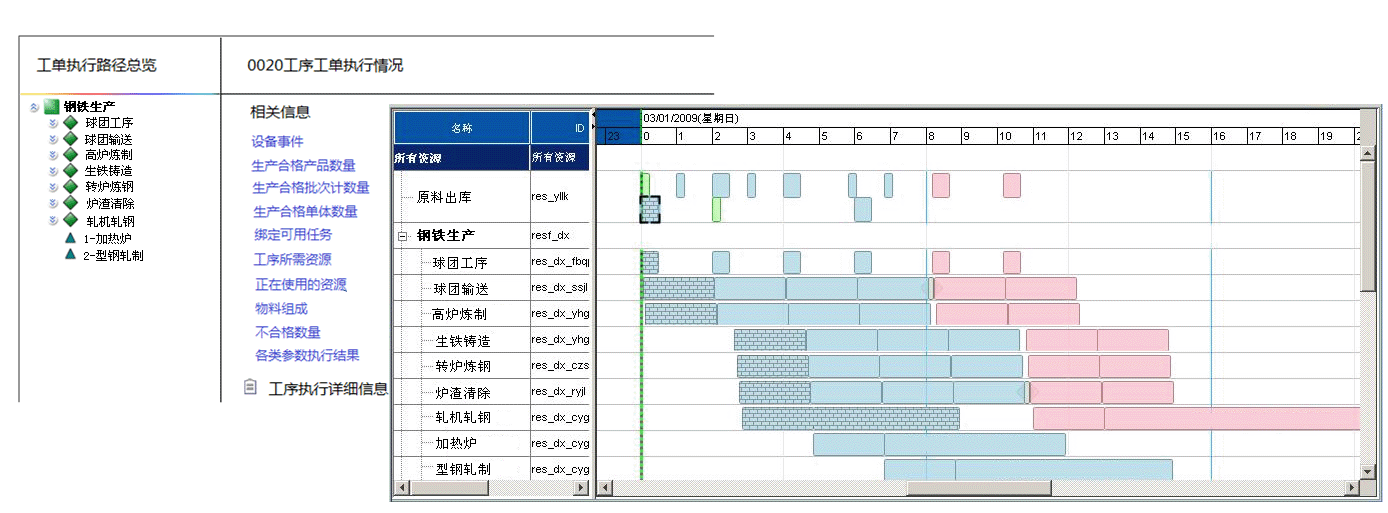

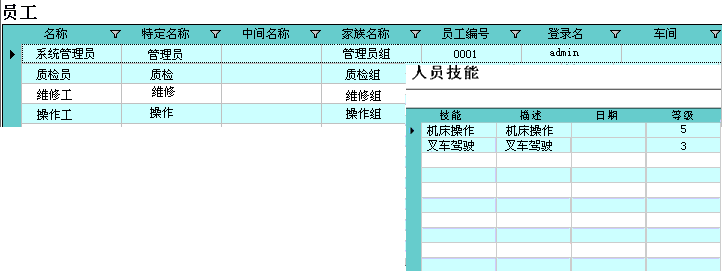

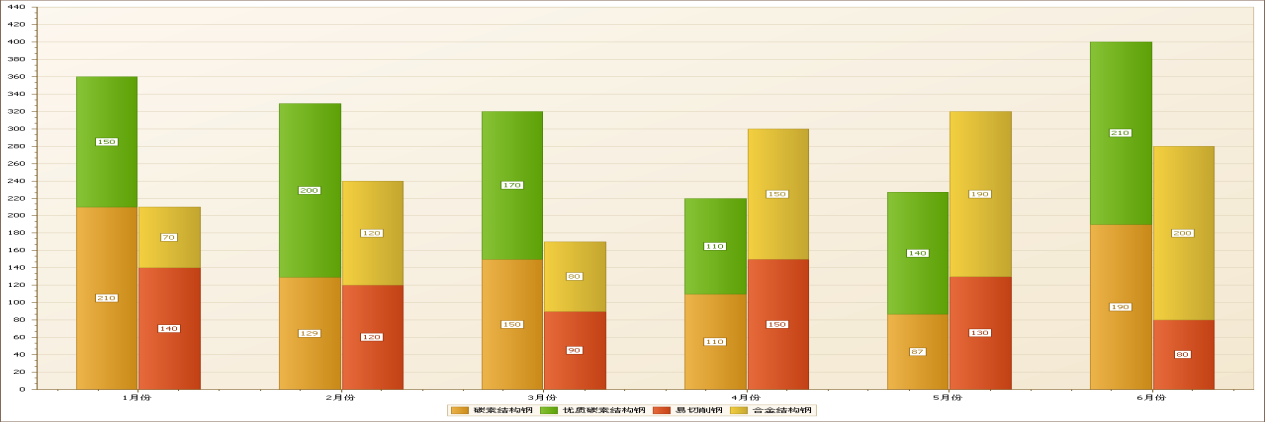

生产管理提供了生产计划的制定、优化、执行、以及生产任务的生成,生产流程中物料移动的恰时协同、工序之间活动的恰时运作。人员和设备的效率管理以及通过生产执行记录建立的生产谱系功能。特别是对于物料的缓存和存储,可以有效、逐步的减低其存储和安全库存。具体功能如下:

1. 生产任务管理;

2. 生产资源管理;

3. 生产谱系管理;

4. 生产实绩管理;

5. 在制品管理;

质量管理

每个企业都希望用最小的成本和最好的质量来完成用户的订单。并希望永远能运用这套规则,反复的制造。减少浪费,节约时间、减少退货,始终制造最好的产品。

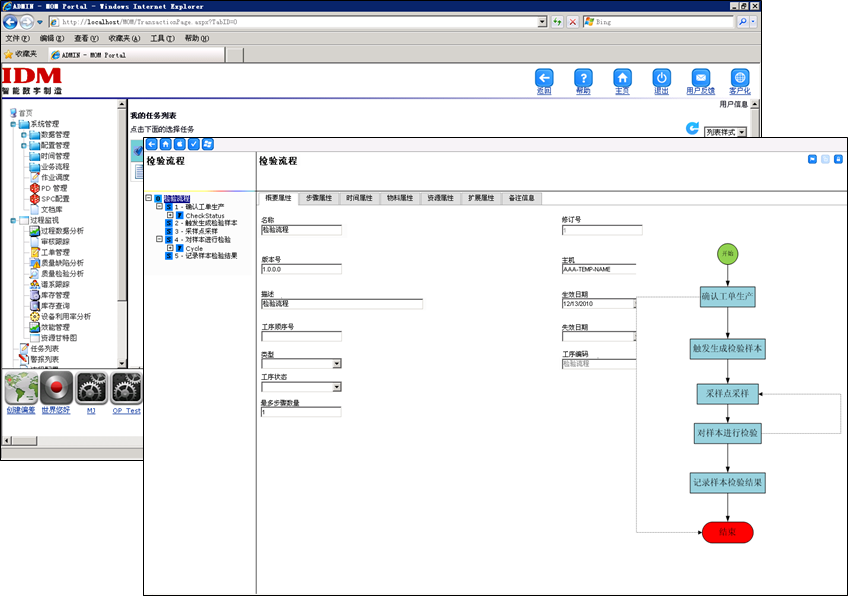

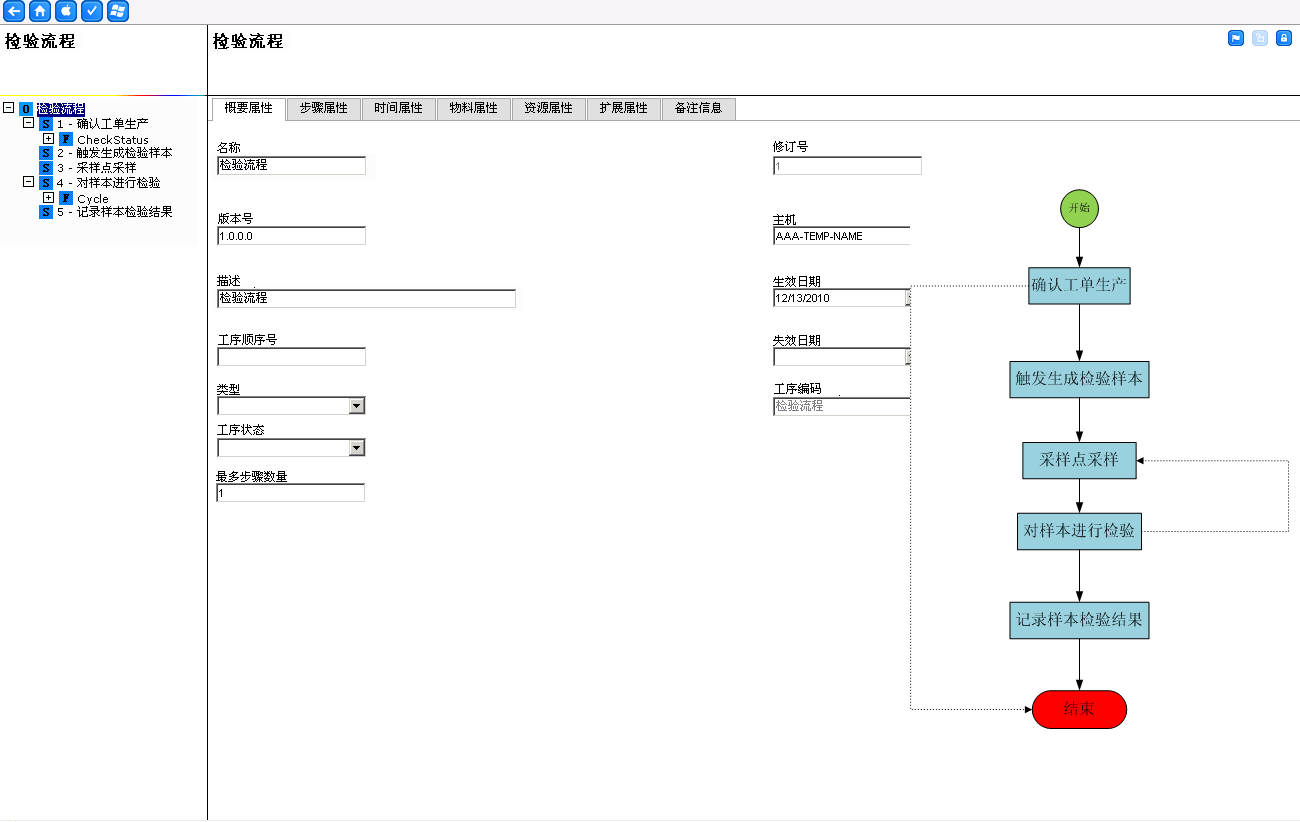

IDM(智能数字制造平台)让企业找到了这种感觉。以质量为中心,通过质量模块和MES生产模块的集成,在最短的时间,帮助企业发现质量问题,并通知工艺补救和工艺校正,让事后质量判断向过程转移是IDM质量管理的核心思想。

捕捉生产过程中的生产任务、生产标准、生产设备、生产物料以及产品的质量、资源的执行状态,建立标准批和最佳批是IDM质量管理与物料跟踪的完美集成。当生产过程中的标准、流程、设备、人员发生变换时,通过事件的方式,进行报警,通知用户、生产实绩和最佳批的差距,从而保证产品的质量。

质量管理不仅可以帮助企业提高产品的质量,同时可以帮助企业减低成本,提供安全可靠的产品于用户。具体功能包括:

1.质量采样标准的定义;

2.质量采样的定义;

3.质量检验参数的定义;

4.质量检验结果的反馈和控制;

5.质量参数标准的管理和定义;

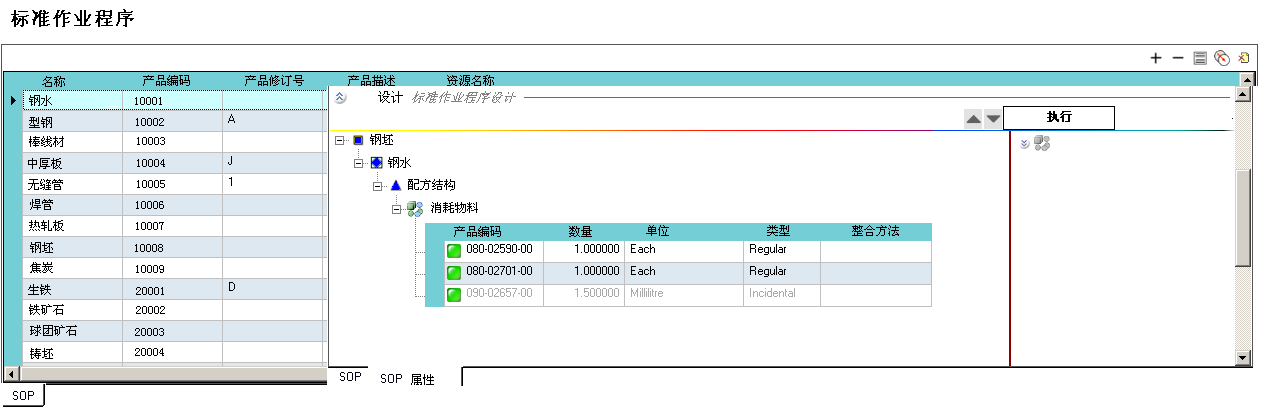

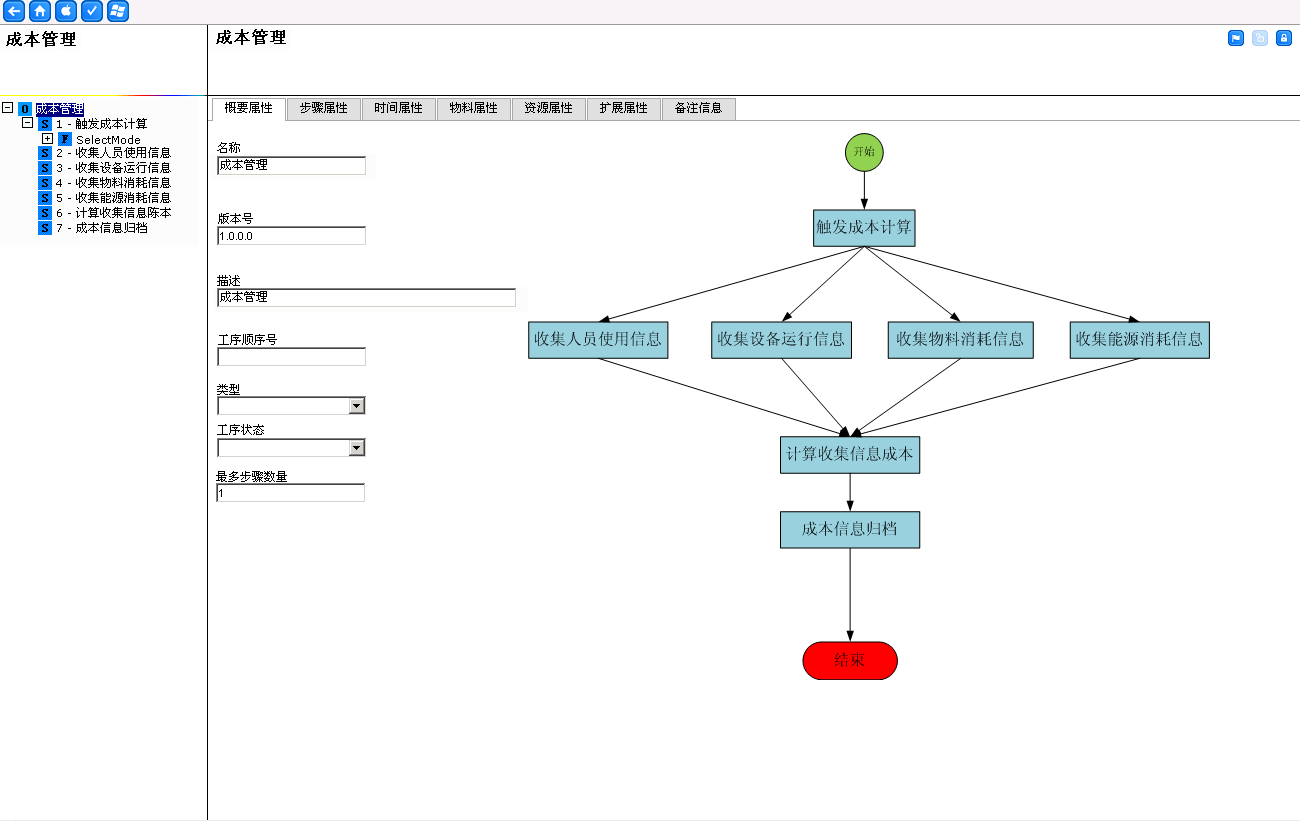

SOP管理

SOP是最佳实践的标准化操作管理,包括标准的流程、标准的执行步骤、标准的物料以及标准的工艺质量要求。当启用SOP管理,在客户订单到达后,就会启动SOP进程监控订单生产过程中的各类活动,当发现与SOP中定义的各项标准发生偏离之后,系统就报警或通知,进行规范操作。同时对于没有按照标准生产的活动,给出与标准的差异。实时报告用户与标准的差异。由于SOP通常是生产最佳实践,因此SOP的应用,会使生产流程在规范和标准的前提下,反复的运行在高质量和低成本的运行操作中,能很好的减低非系统误差引起的质量和成本波动,有效的保证了企业的利益。

SOP功能包括的功能有:

1. SOP定义;

2. SOP与生产流程的集成;

3. SOP与产品管理;

4. SOP与批次量的集成;

5. SOP与生产工序的维护和管理;

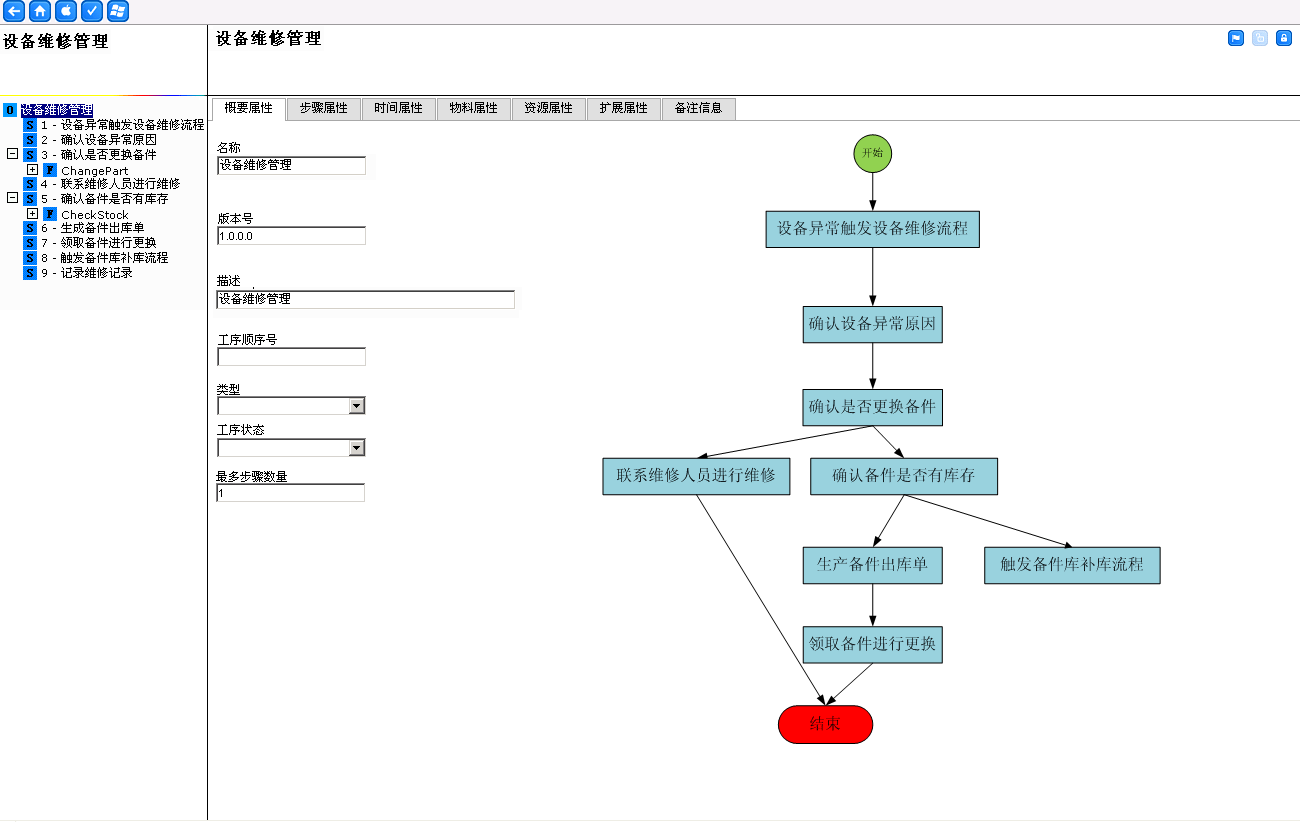

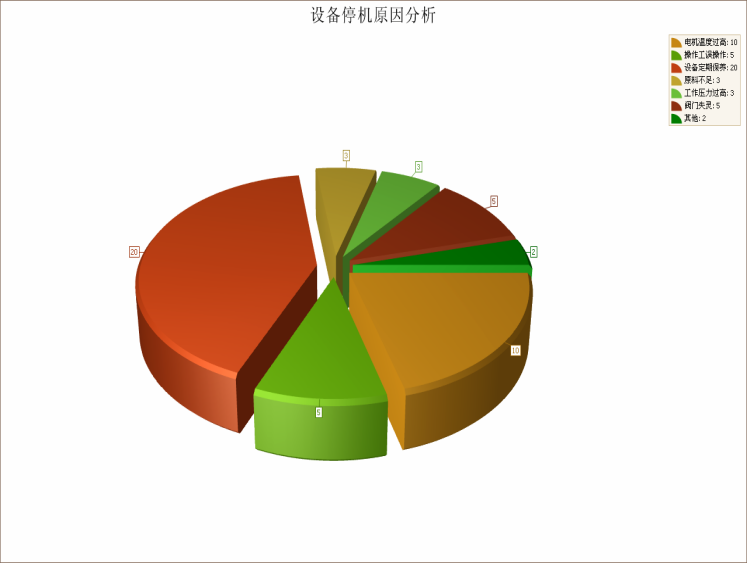

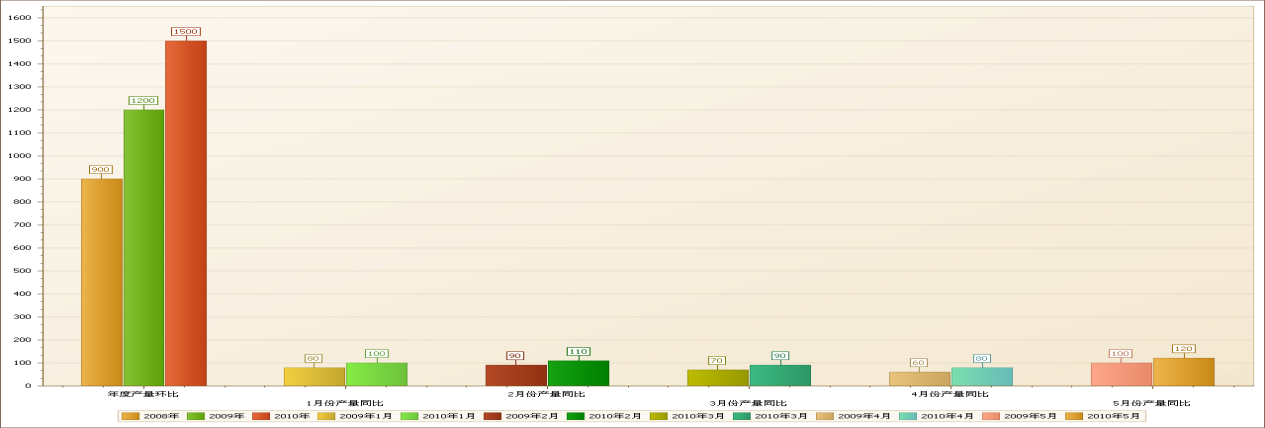

设备运维管理

全工单管理、全流程构建的先进架构,使用户在IDM(智能数字制造平台)中完成设备运维管理易如反掌。当实际维修业务发生时,不仅用户能触发设备维修的请求,记录维修的历史记录,同时还能集成设备事件,完成设备维修的请求和维修记录。

设备运维中原因树和设备运行时间、OEE功能的设置,也为设备运行分析、设备状态判定提供了很好的支持。不仅可以分类统计设备故障原因,同时还能根据分析结果,自动触发设备维修流程,完成设备从分析、到维修请求产生以及维修历史记录的全闭环管理。为设备的预防性维修,和日报、周报提供了直接的依据。

1. 设备运维管理包括;

2. 设备原因树定义;

3. 设备基本信息维护;

4. 设备保养、维修流程的建立;

5. 设备任务的分类管理;

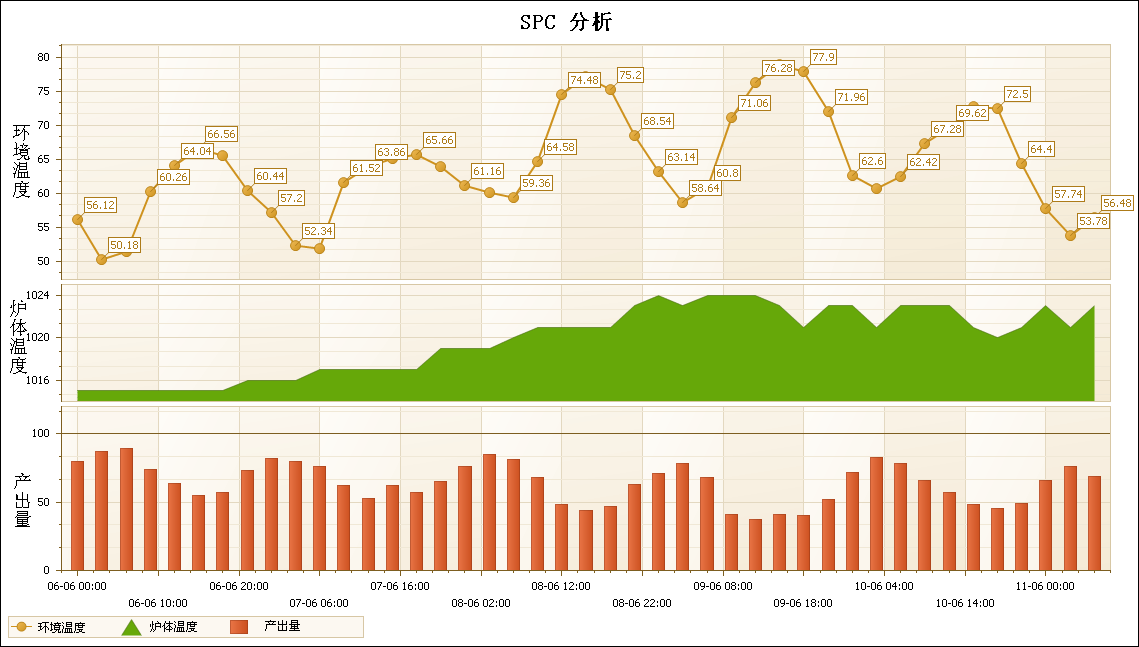

SPC分析

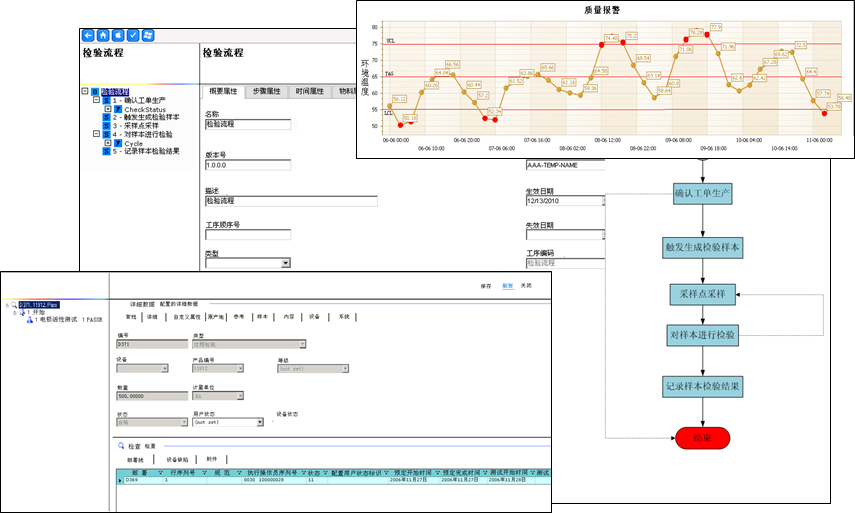

控制产品过程质量是提高产品质量的关键,许多企业在不断的探索,并极力在发掘工艺过程质量对产品的影响,力求在质量上不断的精益求精,为用户呈现完美的产品。全力解决非系统过失,保证质量过程,排除由于人为因素引起的质量过失,IDM(智能数字制造平台)的SPC(统计过程控制)是企业的首选。

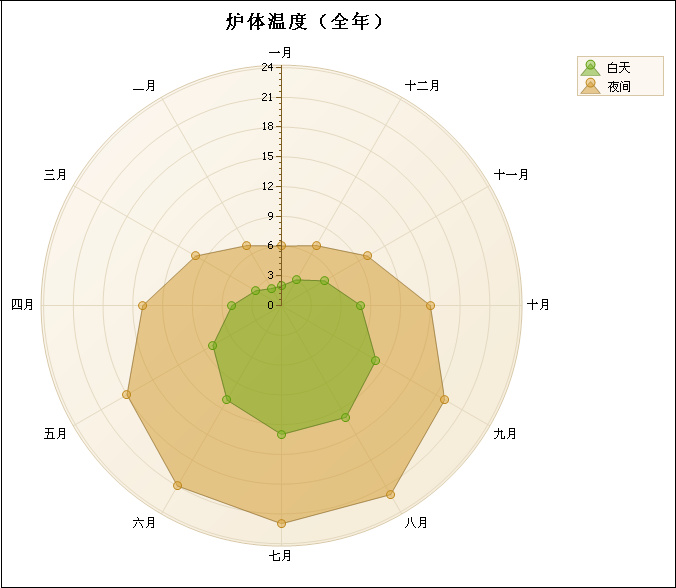

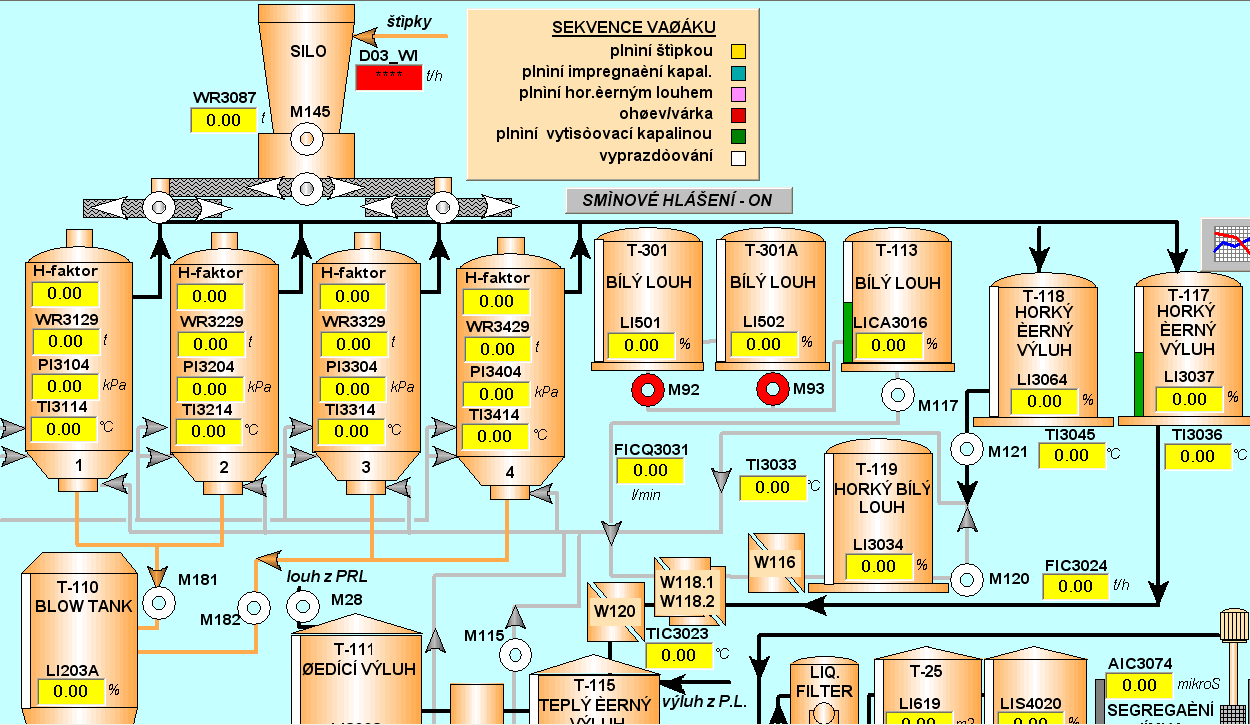

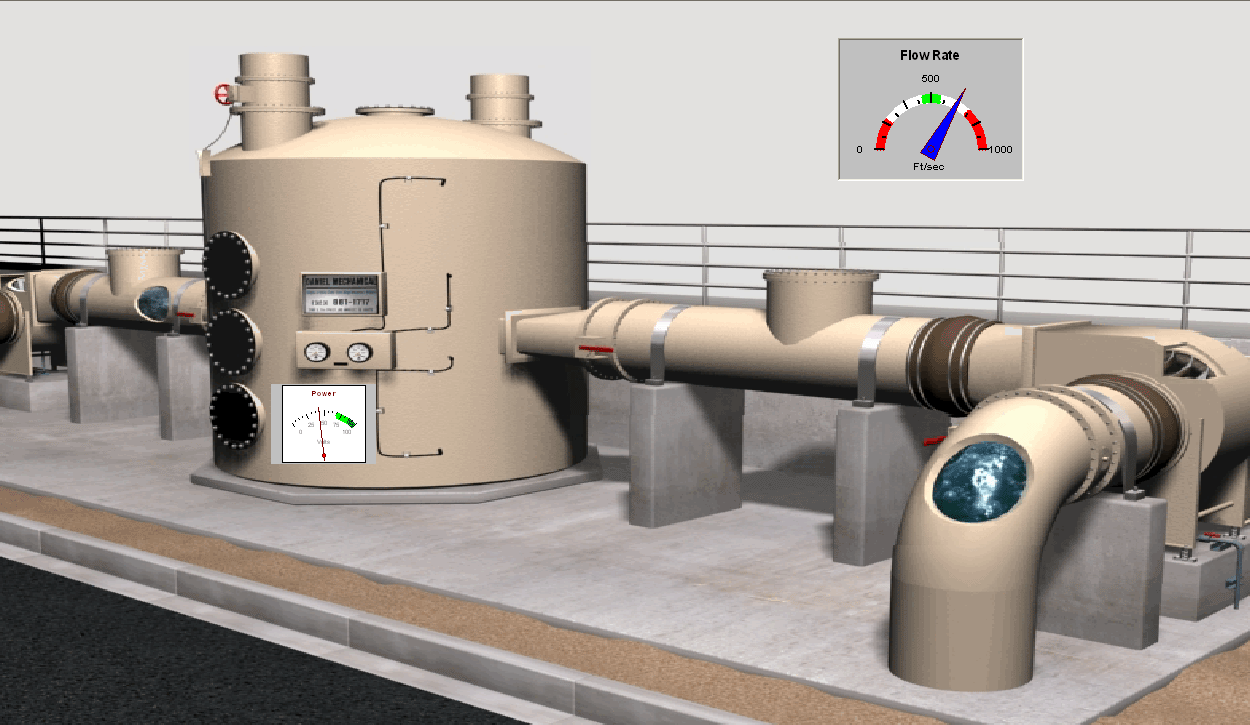

IDM提供的SPC有三大功能可以帮助用户免于过程质量引发的深层次问题。第一:可以根据历史数据,通过SPC,告知用户可能发生的事情;第二:可以根据参数执行值和标准,向用户报警,第一时间通知用户,避免事件的进一步发展;第三:可以根据历史数据、参数执行值、标准,当事件发生后,向用户报警的同时,提示用户如何补救活直接参与相应工序工艺的在线控制。具体如图: